切割鋼絲產(chǎn)品缺陷(一)

發(fā)布時(shí)間:2012年02月06日 點(diǎn)擊數(shù):

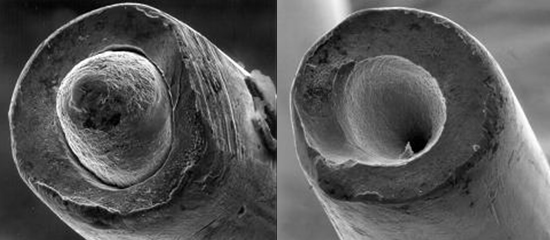

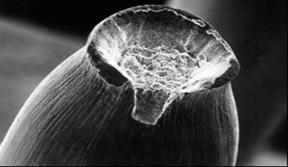

1.中心毛刺(Central Burst Fracture 簡稱CB)

中心毛刺的斷口一般呈杯狀或者錐狀。主要是因?yàn)殇摻z拉拔過程中表面和內(nèi)部受力不均導(dǎo)致。

導(dǎo)致原因:

• 大的變形角度

• 低的壓縮率

• 鋼絲內(nèi)部低應(yīng)力

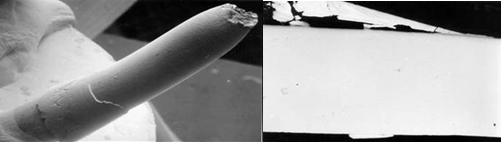

2. 拉拔過載(Ductile overload Fracture 簡稱N)

拉拔過載又稱頸縮:

2.1頸縮發(fā)生在4~N

• ISC鋼絲的表層銅含量偏低(低于59.5%,尤其細(xì)直徑的)

• 鍍層方面的原因,比如均勻度,高的電流密度;

• 表層脫碳;

• 表層粗糙度高;

• ISC酸浸不良,造成殘余氧化物偏高;

• 不好的潤滑液,比如太多的淤泥,銅粒子等等;

• WWD的繞線,不匹配的壓縮率和異常磨損的模子也會(huì)造成頸縮;

2.2頸縮發(fā)生在第一道次:

• 斷口處鍍層后移并堆積

主要原因:

? 鍍層與鋼絲之間存在殘余氧化物

2.3頸縮發(fā)生在第一道次:

• 鍍層完好,表面無缺陷

主要原因有:

• 太高的ZnO

• 爆模

• Pb 污點(diǎn)

• 排線不良

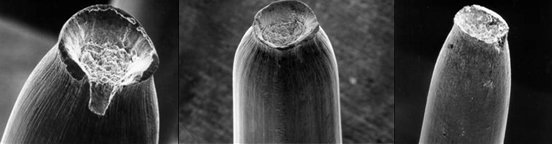

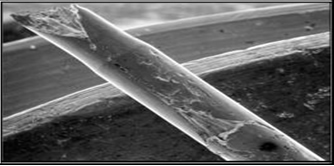

3.表面撕裂(Torn Surface Fracture 簡稱TS)

表面撕裂(TS)是指鋼絲在變形過程中表面裂紋生長而形成的缺陷。由于鋼絲表面缺陷,在變形過程中造成撕裂。有時(shí)會(huì)形成“V”字口。

表面撕裂發(fā)生在濕拉的原因有:

3.1潤滑不良引起高摩擦

? 潤滑液質(zhì)量;

? 鍍層質(zhì)量;

3.2刮擦或損壞潤滑液形成的薄膜和高銅損

? 線性不好;

? 校直器輪子卡死;

3.3太高的ISC強(qiáng)度

3.4不穩(wěn)定的張力、后拉力和滑移率

? 不好的接觸表面

? 塔輪、牽引輪起槽

? 爆模

上一篇:硅片切割絲(二)[ 01-19 ]下一篇:日本軋鋼理論和技術(shù)發(fā)展簡況(一)[ 02-10 ]